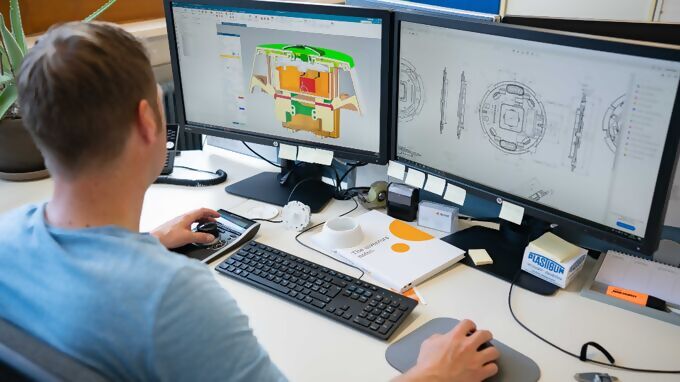

Die mechanische Entwicklungsarbeit (Yin) ist eng mit der Elektronikentwicklung (Yang) verwoben; die Symbiose führt schlussendlich zum Produkt. Die Zusammenarbeit zwischen den im Projekt beteiligten Fachspezialisten ist essenziell für einen erfolgreichen Projektverlauf und ein optimal umgesetztes Endprodukt.

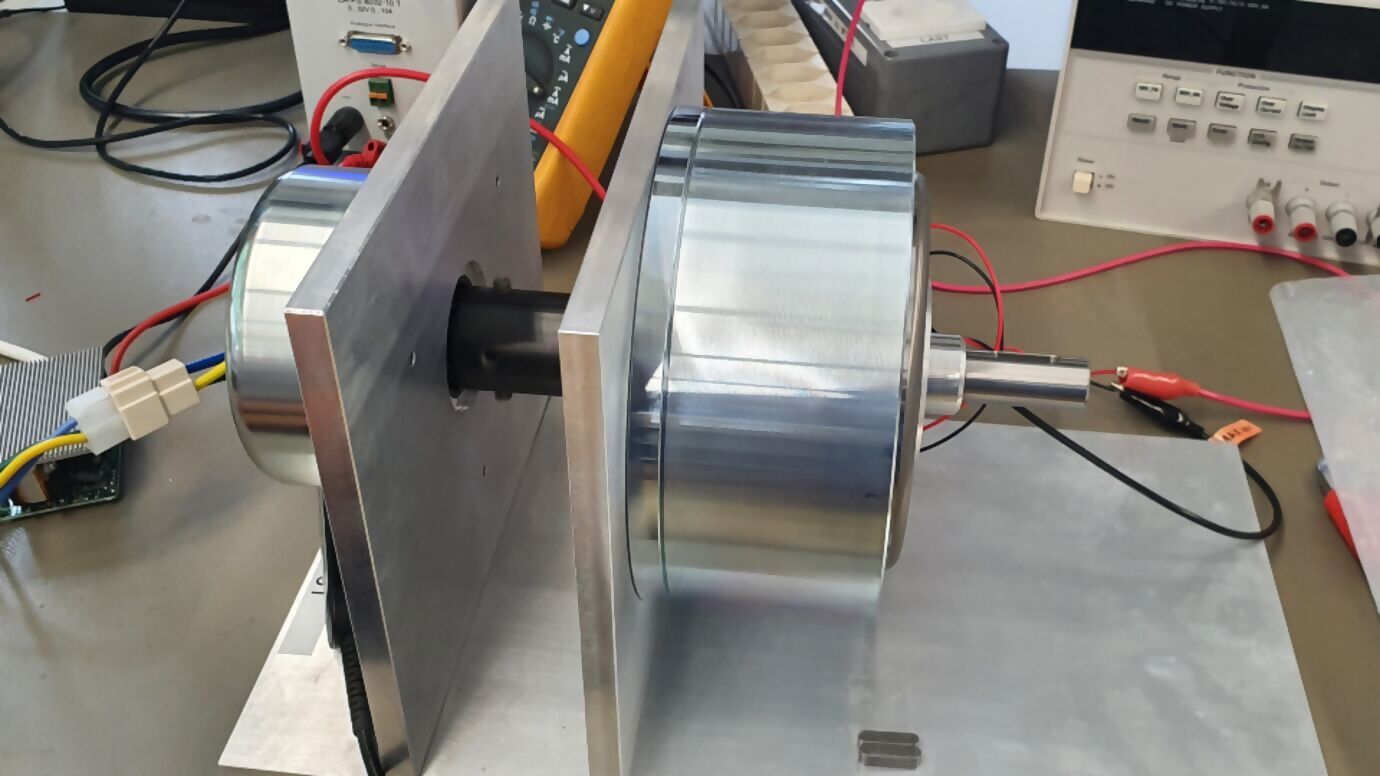

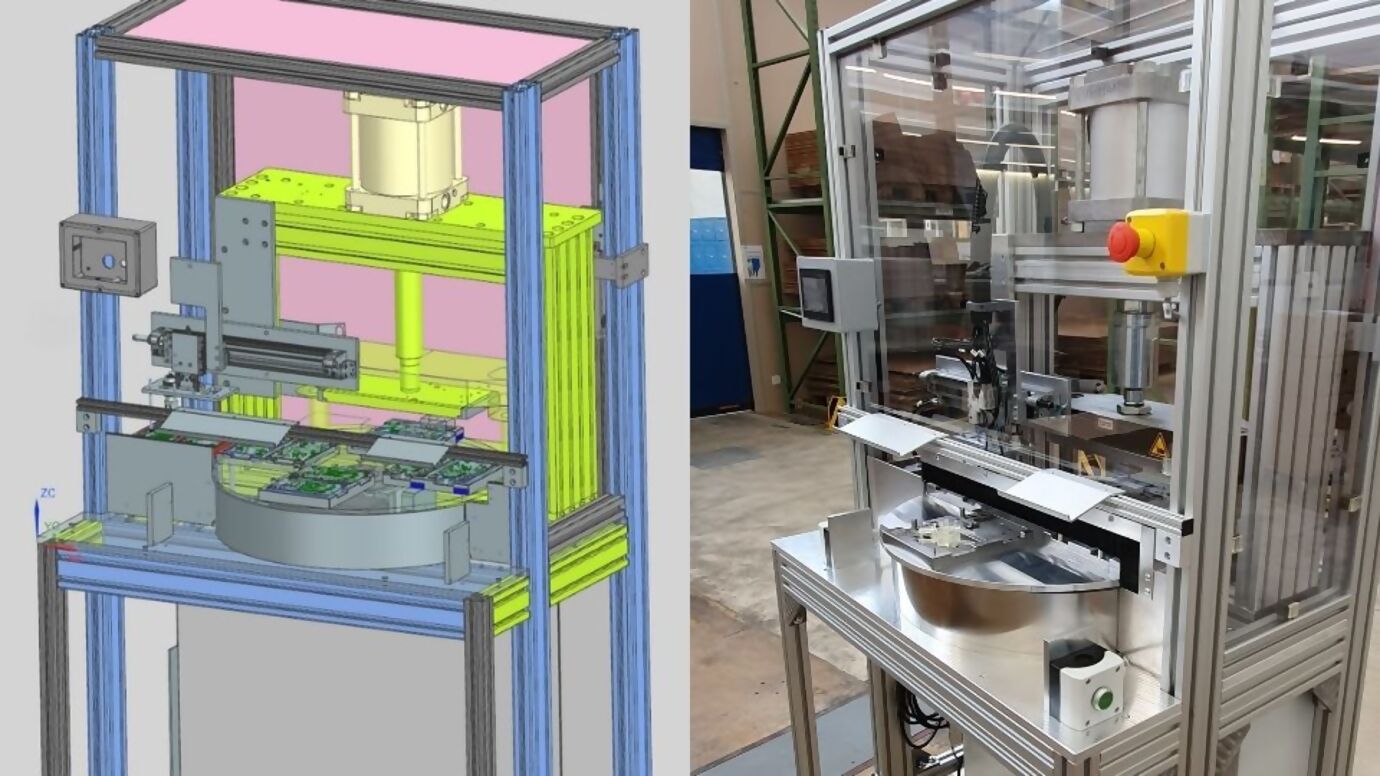

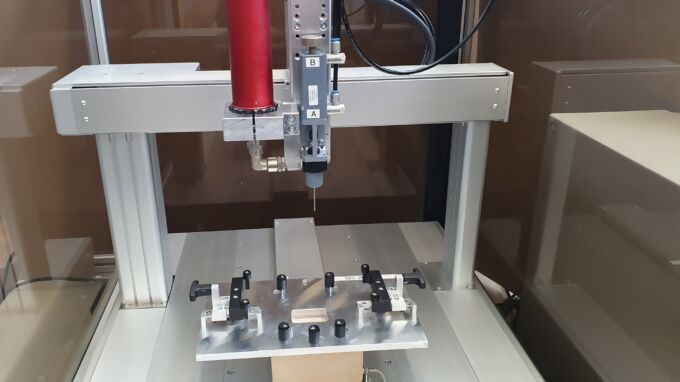

So wird beispielsweise in regelmässigen Abständen geprüft, ob die konstruierten Gehäuse auch zu den geplanten Elektronikteilen passen und welche Verbindungsstellen wichtig sind. Ebenfalls unterstützt die Mechanik-Abteilung die Elektronikentwicklung bei provisorischen Testaufbauten für die Durchführung von Messungen.

Die Kommunikationswege bei STEINEL zwischen den Abteilungen und der Projektleitung sind sehr kurz, was ein enormer Vorteil ist. Vor allem auch, wenn es im Team um die Detailklärung geht.